�賡�ƾڤu�t ���}�w�Я��K

(��K, PCPOP �@�̡G�i�s�y)

1�BWD���u�t

��@�W�w�зR�n�̨ӻ��A���ȨS���������[�w�мt��O�H���Ī��ƤF�C2001�~���AWD���q�ܽФ��ꤺ�a�M���䪺�C��O�̰��[�䦳���l�椧�a�]Home of

the Caviar�^���٪����Ӧ�ȵw�ХͲ��t�A�����O�̱N���[���D�M�ۤv�n�֪��@�ǵw�е��c���ѲզX���p�U�o�g�峹�A���P�P�˹�w�зP���쪺�R�n�̭̤��ɡC

���ޥ_�ʪ��V�Ѧ��h��N�A���Ӧ�ȭ����N�����٬O�@�p�J���a���C�b�ݭn�V�v���ɭԨӨ�p���a�D���a��T�M�ȱo���ġA�M�ӯu���l�ާڭ̪��٬O���N������n12�����ۥѶT���Ϫ�WD�]Western Digital�A²��WD�^���q�w�ХͲ��t�C

�Хߩ�1970�~��WD���q�̪�H�w���X�ʾ�����d���D�n�~�ȡA���Ӧ�Ȥu�t�h�q1973�~�}�l�t�d�n��q���]IC�^���ʸˤδ��աC1985�~�w����PC�w���X�ʾ�����d��ɼt�Ӫ�WD��Compaq�e�U�}�o�F�Ĥ@��ATA���������]�Ω�Imprimis�s�y�Ĥ@�xATA�����w���X�ʾ��^�A�é�1988�~�q�L�ʨ�Tandon���q�ӧ먭��w���X�ʾ��Ʒ~�C�H��WD�����M�~���w���X�ʾ��s�y�ӡA���Ӧ�Ȥu�t�۵M�]�H����V�w���X�ʾ����Ͳ��A��1994�~�w���X�ʾ����֭p�X�f�q�W�L�F9�d�U�x�A��PCBA�]�L��q���O�ե�^���֭p�X�f�q�h�b1995�~�W�L�F9�d5�ʸU���C

2000�~��AWD�����F��11�~���v���s�[�Y�u�t�A���Ӧ�Ȥu�t�ӭt�_�������Ͳ����ȡC��ƻP�[�u���������ī���B��N���۲�������A�ѳ����u�t�s�y�Ҧ������~�]��K��z�B�I��u�ʡA�P���Ӧ�ȬF�����u�~�ƬF���M�۹�í�w���F�v���ҡB�T�w�B���Q���q�f�I���v�B�X�f�s�|�v�ιB��B�q�T�B�Ш|�M�ҰʤO�귽�W���u�յ��X�b�@�_�A�P��WD���X�F�W�z�M���C�q1994�~��_WD�b���Ӧ�Ȫ�����`�B�w��3���������h�A�ثe���a���u����ҶW�L�F65%�A�åe���Ӧ�ȹq�l�X�f�`�B��5%�H�W�C2001�~9���AWD�b�Ȭw�غ�����Z���Ȭw20�ζ��D�ƦW����~�ĥ|�A�Ӧb���Ӧ��10�ζ��D���C�ĤT��C

�����F�u�t���վ㤧��AWD�S���F�������l��SCSI�����w���X�ʾ����~�u�A�M�`��ATA�����w���X�ʾ������C�i�J2001�~��AWD�H7200rpm���~���D���V�A�b60GB�H�W���j�e�q��������73%�����B�A�ñ��X�FWD1000BB-SE���t��8MB�w�s���o�N���@�C�PIBM���P���O�AWD�èS������5400rpm���~���o�i�A���ȳ��l��AB�B���t�a�t�C�������_�A��Ф��]�p��Protege�t�C��O�b�L�n��X-BOX���j�m�C

2�B�u�t�������p

��L���������w�������˴��˸m�N�i�J�FWD���Ӧ�Ȥu�t�����A��Ӯi�d���G���FWD���g�岣�~�A�Ȭw�غ�����Z�������MX-BOX�h�\�b�㲴����m�C�o�y5�h�����g�c�Ͳ����n�F5�U����̡A��6�d�H����Z�����u�t��24��7�����_�B�@�C

�Y������ڭ��`�����w���t���O�˰t�t�A�Y�Ӧۨ����Ӫ��Ф��B���Y�]�u�^�B���F�B�L��Q�˰t�����Y�Ϥ��`���]HDA�^�A�ç�D���B�w�s�M���F���������k�K���L��q���O�W�Φ�PCBA�A�A�NHDA�PPCBA���X�b�@�_�N�o��F���㪺�w�С]�X�ʾ��^�C�ѩ���Y�۹��Ϥ��Ф����������氪�ץu���������T�̥��k�A�]���w���X�ʾ���HDA�����b�D�`���b���L�Ы����Ҥ��˰t--���M�b�B��ɧ�n�����P�˼�b�����ҡC�Ω�˰tHDA���L�Ыǵ��ųq�`��Class

100�A�Y�@�ߤ�̪��Ŷ����Ů𤤪��|��1�J�]�ʻ������@�̡^���вɤ��o�W�L100���C

WD���Ӧ�Ȥu�t���T��7�d����̪�Class 100�L�ЫǡA�u�H�̤��M���Ǧa���b�����A�u��W����[�W�@�ƭ����V�U�j�X����î����b�u�H�P�ާ@�O�����AHDA���˰t�u�@�N�b�Ʀ��U�ػ��U�u�㪺�ާ@�O�W�i��C�X��i�H�z�Ѫ���]�A�ڭ̤���i�J�L�ЫǡA�u��b������~�����[�A���P��WD���q�H�����л��u�t���鲣�q�i�F10�U���A���u��C�WHDA�˰t�u���W�����Ȥ]�N�X�Q���Ӥw--�����m�u�ӻ��ëD���ơA�ҥH�b�ڭ̬ݨӵL�ЫǤ����u�H�̥i�צ��L�Ӥ���i�C

�i���F�L�ЫǡA�S�����\��ӡA�n�Q�Ϥ�íZ�a���j�a���еw���X�ʾ����˰t�L�{�AWD���q���Ѫ�WD1200BB�˫~�L�������@�ش��N��k--���Ӹ˰t���f���ǩ�}�Y�i�C���M�A���Ӧ�Ȩä��ʵw�Фu�H�A���UŪ�̹�w���X�ʾ������c�i��`�J���A�Ѥ~�O�ڭ̪��̲ץؼСC

3�B���l��w�Х��ѭ�

�ڭ̪��`�J���Ыإߦb�p�U���Ͳ��u��²�Ϥ��W�G

����M�~/�ǰe���D�b���F�w�ˡ��Ф��w�ˡ��Ф����š����Y�]�u�^��/���鰨�F�w�ˡ����Y�]�u�^�ջP�Ф����X���L�o����w�ˡ����\�w�ˡ����A�H���g�J���w��PCBA�Ϋ���u�@

����M�~/�ǰe�G�Ӧۨ����Ӫ��s�����˥H"�M�դ���"�i�J�L�ЫǩO�H�o�n������ر��p

�ϧO��ݡG

���ݽ�a����y�]Base

Plate�A�Y�`�����L��^�B���\�M�콦�s�������Y���줸�����������K�|���ۤ@�ǸH�h�����ɡA�����S�S������q��u���A�ŦX��"����"������A�]���n�Τ��M�~�ð����~�i�J�L�ЫǡF

���Y�]�u�^����B���F�M�Ф�����M���y���~�A���̹B�Ӫ��ɭԨ㦳��h�]�ˡA���U�~�h�]�˫�q�L�@���������~�d�i������--�W��j�U�����t��y�Φ��@�D�����вɪ���î--�e�i�L�ЫǡA�����h�����R�q�]�˫h�b�L�ЫǤ���}�C

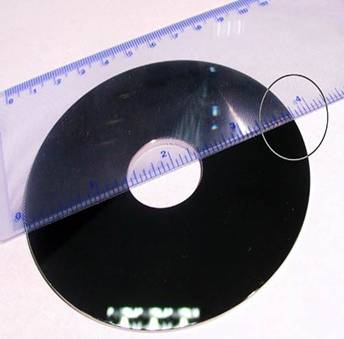

[��1]

[��2]

�D�b���F�w�ˡG�̥��\�W�ާ@�O���O�Ω�T�w�w���X�ʾ��U�Ӥ���y�]�ݬݥ����W�M�G���]�K�N���D�F�A�p��1�^�A��D�b���F�W���ʤf��ǰ�y���������ε����]��2�^�A����T���T�w�����N�����F�˰t�u�@���Ĥ@�����`�C�Ҧ����Ф����N�T�w�b�D�b�W�A�ӤT�I�Φ��������O�ҤF���F��í����ʡA�ܩε������γ~�ڭ̱N�b���A�H���g�J�������СC

4�B�A���D3.5�^�o�w�кФ����ؤo�ܡH

�Ф��w�ˡG

[��4]

�b�u�㪺�t�X�U��Ф��M�b�D�b�W�A�Ф������a��]��3�^�O���Z���A�̫��m�b�Ԩ����W���������]��4�^�C

[��5]

�w�������ɷ��M����˨�����A�����B�S�O���z���Ъ��O�Ф��ؤo���������ѡC����`����3.5�^�o�w���X�ʾ��A�j�a���D���O���Ф������|�A�ӽL�骺�e�צ۵M�n�j�@��--���n4�^�o�]101.6�@�̡^�C�M�ӻݭn��M���O�ثe3.5�^�o�w���X�ʾ��ҥκФ������|�o�ëD3.5�^�o�G7200rpm�ΥH�U��t���~���Ф����|���j�A��3.74�^�o�]95�@�̡^�A���p�ڭ̩�}���o��WD1200BB�]��5�^�F10000rpm���~�q�\���B�M�D�ɶ��M�Ф���ʵ����צҼ{�A�@�}�l�N�ĥ�3�^�o���|���Ф��A�{�b�]���������~�ĥ�3.3�^�o�Ф��F15000rpm��t�b�o�譱���n�D�N�F�A�]���Ʊ���N���\X15���N�Ф����|�w��2.5�^�o�A�ӴI�h�qMAM�t�C���Ф����|�]���L�~2.75�^�o�C���y�ܻ��A�U��"3.5�^�o�w��"���@�P�I���w�q�Ф����|�ର��y�����שM�e�סC

�Ф����šG

�Ф��B��P�D�b�������K�|�s�b�t�X���D�A�ӥB�|�H�ۺФ��ƶq���W�[���ܱo�U�o����A�]���Ф��w�˦n����ݭn�i�業�Ū��A���ո`�C�Ф����Ϊ��M���q�֩w�O������ܪ��A���ܶb���W�ӧO���������q�O�����`�������k�]��pWD1200BB�b�D�b�W�ٯd��6�ӥi�ѧQ�Ϊ��Ŧ�^�C�]����^

5�B�Ŧ���N�M���w�к��Y����

���Y�]�u�^��/���鰨�F�w�ˡG

[��6]

���Y�p�A�Y�u���A���Y����Y�u�W�C�Ҧ������Y�u�@�b�B��v���X�A���@�չ����C�i�Ф����W�U�⭱�]��6�^�C�{�b���w�г��ĥέ��鰨�F�]Voice Coil Motor�AVCM�^�A���F�u��P���Y�X���u�s���@��A��b����̤����C���F�u��B�b����ä[���K�ͦ����ϳ����A���u�餤���q�y�q�L�ɴN�|�b�ϳ����v�T�U�g��b�������@�α��ʺ��Y�u�i��M�D�ާ@�C

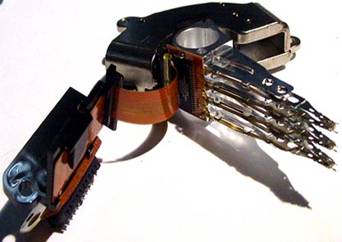

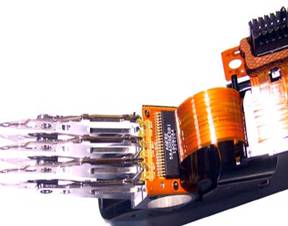

[��7]

�s�����Y���u���K�ۺ��Y�u�����D�b���F���@���s����b�ծ���Ū/�g�e�m��j���]��7��Agere�X�~�����������^�A�g��j�B�z���H���A�q�L�a���ǿ�u������HDA�~���PPCBA�������W�C

�b�T�w���鰨�F���ä[���K���e�A�`�N�n���w�˦n���Y���줸��--�����W�N�n���W�γ��F�C

[��9]

���Y�]�u�^�ջP�Ф����X�G�N���F�u���������_��Ǻ��Y���줸���W���W�ѡA�P�ɤp�ߦa�N���諸���Y�ƤJ�Ф��W/�U��C���Y���줸���W�Ѫ��콦�@���Ω������Y�����Ф��Ҧb�ϰ�A�ӥt�@������W�κ��K�h�i�H�c�c�l�����F�u����������ݬ�_�]��8�^--�O�ҹq�����_�ɺ��Y�Ĩİ��a�b�Ф��̤��骺CSS�]Contact Start/Stop�A��IJ��/���^�ϡ]��9�^�C

CSS�Ϥ��s�x�����ơA�]�S���Ф��W����ưϨ��˥��ơC�b�B������������A�U���Y���y�b�o���A�Y�ϹJ��_�ʩM�����]���|���ưϳy���}�a�C�q�q����D�b���F�a�ʺФ�����A�F��@�w��t����Y�b�Ů�ɤO���@�ΤU�����Ф������B�_�A���ɭ������F�ʧ@�Ͻu�������_�������Y���줸���W�����K�A���Y�N�i�H�ۥѦa�b�Ф��W�ŭ����F�F�ӷ��q���Q���_����A���F�u������S�|��V���K�óQ��l���A���Y�h�b�v����t��CSS�ϤW�۳��C�o�ر�IJ��/���覡�L�ìO���i�l���A�q�`�t�a�к٪��ةR�O�ƸU����/���j��C

�P�DzΪ�CSS�覡�ۤ�AIBM��s�����Y���J/�����]Load/UnLoad�AL/UL�^�N����u�աG�����F�Ф��̤��骺CSS�ϡA�b�Ф��~�]�ߩT�w���Y����[�A�o�˵L�Ф��O�_�b��ʺ��Y���i���y��Ӥ�[�W�A�b�����Ф����Ħs�x�Ŷ����P�ɧﵽ�F�w���X�ʾ��B��ɪ��ܽ�����O�A������2.5�^�o���O���q���w���X�ʾ��Ҽs�x�įǡAIBM�̷s���ୱ���M���~�ŵw���X�ʾ��]�ϥΤF�ӧN��²�ƪ��C

6�B��ӭ��n���w��

�L�o�ե�w�ˡG

HDA�ëD�K�ʪ����ݲ��l�A�]�����Y�b�u�����ҤU�����_�ӡA���P�ɤ]�S����R�k�ʮ��骺���n--��b���Ů�N�i�H�FHDA�]����O�K�ʪ����ݲ��l�A�]�����~�������n�O�����šA�L�פ����u�@�ɪ��ūצ��h���C�o���@�ӡA�q��թM�L�o�ե�N�OHDA���i�ίʪ��զ������F�C

�q��ն}�]�b���\�W�A���Ǽt�a�θ������ت��Хܴ��ܥΤᤣ�n�N���л\�]��10�^�C�ĥ��g�c���i���D���Ů�z�˵{���a�������ߦb���\�U��q��թҦb��m�C

���\�w�ˡG

[��11]

���\�¦V��y�o������t���_�K�ʧ@�Ϊ���]��11�^�A���X�b��y�W��������Ҧ�������--�]�A�T�w�D�b���F�M���Y�]�u�^��/���鰨�F��b���������C

�즹������HDA���˰t�u�@��O�����F�A���٤���⥦���X�L�ЫǡA�]�����\�M��y�W�ٶ}�ۨ�j�@�p�@�T�Ӥѵ��O�C

7�B���A�H���g�J

�w���X�ʾ��b�i��M�D�ާ@���ɭԡA�n�ھںϭy�b�Ф��W�����A�]Servo�^�H���p����Y�Ҩ��m���T�����p�A�Ӧ��A�H�����g�J�u�@�O�b�u�t���������C

[��12]

��Юe�q40GB���Ф��b�|�V1���̪����פW�N���G���W�L2�U�Ӻϭy�A�o�N���ۦ��A�H�������bHDA�˰t�n�B�Ф��B��B�બ�A�ɼg�J--�w���g�J���A�H�������k��˰t��ת��n�D��b�Ӱ��F�]�h�i�Ф���O�p���^�C�ѩ�w���X�ʾ������Y�u��Ū�X�Ӥ���g�J���A�H���A�]���n�ϥΦ��A�D�g�J���]Servo Track Writers�ASTW�^�qServo�f�]�]�N�O�e�����쪺"�T�Ӥѵ�"�A��12�^�U��C

��y�a����Y�@������D�b����m���@�Ӫ���Ρ]�ζ�Ρ^�����ASTW���g�J�u�N�q�o�����i�h�u�@�C�X��j���Ҽ{�o�ӵ��������ס]�Ϊ��|�^����Ӥj�A�]���V�̤W/�U���Ф������g�J���A�H�����u�@�n�q�L���\�M��y�������۩I������ө��ε����i��C�Ф��ƶV�h�A�����g�J�����פ]�N�V�j�C

�g�J���A�H�����L�{�P���N�O�ڭ��`�����C���榡�ơ]�Y�Τ�w����ۦ�"�u�����C��"�F�^�A�ҥΪ��ɶ��]���榡�Ƥ@���H�e�q�W��--���P���B�b��O��Юe�q�]�ϭy�ƥء^�ӫD��ӵw���X�ʾ����e�q�C�ھ�WD���Ѫ���ơA��Юe�q�q20GB������40GB�ϼg�J���A�H�����ɶ������F50%�A�o�N��STW���B�z��O���X�F���n�D�C�ڭ̩Ҩ��쪺STW��I���O�����1�̥��k������ΡA�i�H�e��9��HDA�A�ڻ��٥i�H�[���@�h�F��12�ӡA�Ӧb�����eWD�ϥΪ�STW�e�q�u��4�ӡCSTW��@��]9�ӡ^HDA���ާ@�ή�20�E�����AŪ�̭Y�����쪺�ܥi�H�����Ӥu�t���ݨD�q�C

[��13]

HDA�qSTW�����X����A�ν��ȫʤWServo�f��L�ЫǤ����ާ@�N����F�C��Servo�f�����ȡ]��13�^�ܮe���Q���U�ί}�a�A�q�Ӽv�THDA�������K�ʡA�]���b�ϥΤ��@�w�n�`�N�O�@�C

8�B�w��PCBA����u�@

PCBA�]��14�^���w�ˤu�@�D�n�Ѿ��������A�ܦ��@���w���X�ʾ��N�˰t�n�F�C�b�۹�²�檺���n�ʴ��դ���A�C�@���w���X�ʾ����Q�O���b�U���K�W���ҡA�i����������O���աC

[��14]

���������O���ջ��N���@�Ӥj���Ϻа}�C�d�A�w���X�ʾ��ƦC���K������STW�A�C���d�l���i�H�e�ǼƦʶ��C�P�ū�20�J��3�J�B�۹����50%��10%���L�ЫǬۤ�A���������O���ջ��������ҴN�Y�Ŧh�F--�w���X�ʾ��b���P����/�����U�B��A�䤤�ūץi�H���F55�J�A���ծɶ��W�ʤp�ɡC�g�@�t�C����������X�椧��A�w�Ф~�Q�]�˥X�t�C

���M�w�Ъ��Ͳ��L�{����u�˰t���u�ǫܦh�A�����t�a�ӻ����Ǿ����ާ@���u�Ǥ]�ä��٤ߡCĴ�p����Юe�q���W���D�����|�v�T�u�H�Ͳ��w���X�ʾ����ƶq�A�٦P�B�����F�e�q���X��O�A�o��STW�M������ա]��Юe�q�q20GB������40GB�ϴ��ծɶ�����65%�^���X�F���n�D�C�t�@�ӨҤl�O�����ɯ�--�q�u�H�˰t�����רӬ�Ultra ATA/133�PUltra ATA/33�S�����P�A�i���ճ]�ƴN�n���e��s�H���Ѥ䴩�C�`���A�س]�@�ӵw�Фu�t�B�����䥿�`�B����H�۲��~����s���N�Ӱ��X�������վ�A����q�ӻ����D�`�㦳�D�ԩʡC